在當今競爭激烈的制造業環境中,尤其是以廣東為代表的制造基地,提升生產質量與效率是企業生存與發展的關鍵。防錯法作為一種預防缺陷、提升品質與安全性的核心管理工具,已成為現代工廠管理培訓課程中不可或缺的一環。本教材旨在系統闡述防錯法的原理、實施步驟及其在企業管理中的具體應用,為廣東及全國的制造企業提供一套可操作的管理提升方案。

一、 防錯法的核心理念與重要性

防錯法,源于日文“Poka-yoke”,意為“防止錯誤”。其核心思想是:通過設計或流程改進,使錯誤根本不可能發生,或一旦發生能立即被察覺并糾正,從而避免缺陷產品流入下一工序或客戶手中。對于廣東眾多的工廠而言,實施防錯法具有多重戰略意義:

- 質量保障:從源頭杜絕人為疏忽、誤操作導致的品質問題,顯著降低不良率。

- 效率提升:減少返工、維修和報廢,節約成本,縮短生產周期。

- 安全保障:通過物理或機制上的預防,降低工傷事故風險。

- 員工賦能:減輕操作人員對復雜工序的記憶與判斷依賴,使其能更專注于增值工作。

- 體系固化:將最佳實踐融入設備和流程,使高質量生產不依賴于個人技能水平,確保穩定性。

二、 防錯法的主要類型與實施原則

防錯措施通常分為兩大類:

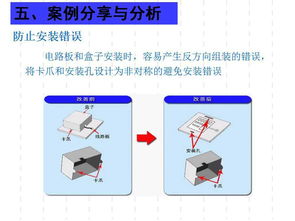

- 預防型防錯:在錯誤發生前進行阻止。例如,使用特定形狀的接口(如USB接口),確保零件只能以正確的方式安裝;設置傳感器,在缺少部件或安裝不到位時設備無法啟動。

- 檢測型防錯:在錯誤發生后但造成嚴重后果前及時檢出。例如,安裝自動稱重或光電檢測裝置,在重量或數量不符時觸發警報或停機。

實施防錯法需遵循以下基本原則:

- 簡單化:措施應簡單、直觀,不增加額外復雜操作。

- 低成本:優先采用低成本、高效益的解決方案。

- 源頭控制:盡可能在錯誤產生的源頭進行預防。

- 全員參與:鼓勵一線員工提出防錯改善建議,他們是問題的最先發現者。

三、 防錯法在工廠管理中的實施步驟

一套系統的防錯法推行流程,是企業成功應用的關鍵:

- 問題識別與 prioritization:利用質量工具(如 Pareto 圖、魚骨圖)分析生產過程中頻發、后果嚴重的問題點,確定優先改進項目。

- 根本原因分析:深入探究問題產生的根本原因,而非表面現象。問“五個為什么”是常用方法。

- 防錯方案設計:針對根本原因, brainstorming 并設計防錯裝置或流程。方案需評估其有效性、可行性與成本。

- 方案實施與測試:制作原型或修改流程,在小范圍內進行測試,驗證其效果并優化。

- 標準化與推廣:將驗證有效的防錯措施納入標準化作業程序,并對相關人員進行培訓,然后在類似工序或產線進行推廣。

- 持續監控與改進:定期檢查防錯措施的有效性,根據反饋和生產變化進行持續優化。

四、 防錯法與企業管理系統(如ISO、精益生產)的融合

防錯法并非孤立存在,它應深度融入企業整體的管理體系中:

- 與質量管理體系(如ISO 9001)結合:防錯是“預防措施”條款的絕佳實踐,能有力支持體系要求,提供客觀證據。

- 作為精益生產的核心工具:防錯是構建“精益”系統、實現“零缺陷”目標的重要支柱,與5S、標準化作業、準時化生產等工具協同作用。

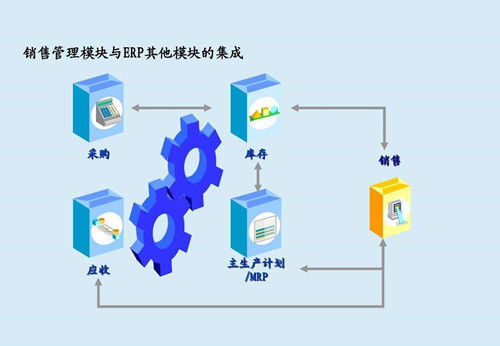

- 嵌入數字化與智能化轉型:在現代智能工廠中,防錯理念可借助物聯網、機器視覺、AI預測性維護等技術實現升級,達到更高水平的自動化防錯與預警。

五、 廣東工廠應用防錯法的挑戰與對策

廣東制造業業態豐富,從勞動密集型到技術密集型并存,在推行防錯法時可能面臨挑戰:

- 挑戰:員工流動性高,培訓成本大;部分企業管理層追求短期效益,對前期投入有顧慮;現有設備老舊,改造難度大。

- 對策:

- 領導層需樹立長期質量文化,將防錯視為投資而非成本。

- 從簡單、低成本、見效快的項目入手,樹立成功樣板,激發全員熱情。

- 將防錯改善納入激勵機制,獎勵提出有效方案的員工。

- 在新設備采購或產線規劃時,就將防錯需求作為技術規格的一部分。

防錯法是一種充滿智慧的管理哲學和實用技術。對于致力于轉型升級的廣東工廠乃至全國企業而言,系統性地導入和深化防錯法培訓與實踐,是夯實管理基礎、邁向卓越制造、構筑核心競爭力的必由之路。通過本教材的學習與實踐,管理者與員工將共同構建一道堅固的“質量防線”,讓錯誤無處可藏,讓卓越成為習慣。