在當今高度數字化與智能化的制造環境中,工廠生產管理的效率、質量與透明度直接決定了企業的核心競爭力。而制造執行系統(MES)作為連接企業計劃層(ERP)與車間控制層(PLC/SCADA)的樞紐,已成為現代化工廠不可或缺的神經中樞與智能引擎。其軟件開發與深度應用,正是驅動生產管理精益化、實時化與可視化的關鍵技術支撐。

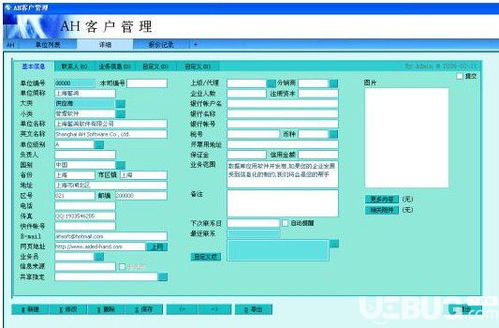

MES系統通過軟件開發實現了生產過程的全面可視化與透明化管理。傳統生產模式中,生產進度、設備狀態、物料流轉等信息往往依賴人工記錄與匯報,存在滯后、誤差與信息孤島問題。MES系統通過集成數據采集接口(如條碼、RFID、傳感器),實時捕獲生產線上的各類動態數據,并經過軟件邏輯處理,以看板、報表、圖表等形式直觀呈現。管理者可以隨時隨地掌握訂單執行情況、在制品狀態、設備綜合效率(OEE)及異常報警,從而實現從“被動應對”到“主動干預”的管理升級。

MES的軟件開發聚焦于生產流程的精細化控制與優化。系統能夠嚴格管理和執行為每個工單或產品定義的標準作業程序(SOP),確保操作規范一致。通過高級排程(APS)模塊,它可根據訂單優先級、物料齊套性、設備產能與人員技能進行動態優化排產,縮短交付周期,提高資源利用率。在質量管控方面,MES集成質量管理系統(QMS),實現關鍵工序的在線檢測、數據記錄與統計分析,支持質量追溯(從原材料到成品,從成品到原料的雙向追溯),極大提升了產品質量的一致性與可追溯性,降低了質量風險與合規成本。

MES系統的軟件開發強化了物料、設備與人員的協同管理。在物料管理上,它實現了從倉庫發料到車間消耗的全程跟蹤,確保物料準時、準確配送,減少線邊庫存與浪費。在設備管理上,通過與設備聯網,MES可以監控設備運行參數,安排預防性維護計劃,減少非計劃停機。在人員管理上,系統可以記錄操作員的工作時長、產量與質量數據,為績效評估與技能培訓提供依據,促進人力資源的優化配置。

成功的MES實施絕非簡單地安裝一套軟件。其軟件開發必須緊密結合特定工廠的生產模式、工藝流程與管理痛點,進行深度定制與柔性配置。一個優秀的MES項目,需要清晰的需求規劃、穩定的系統架構、友好的用戶界面以及強大的數據集成能力(與ERP、WMS、PLM等系統無縫對接)。隨著工業互聯網與大數據、人工智能技術的發展,現代MES系統正朝著更加智能化、云化與平臺化的方向演進,例如融入預測性維護、能耗優化、數字孿生等高級分析功能。

MES系統的軟件開發是現代工廠實現數字化轉型升級的核心環節。它不僅是生產信息的收集者與傳遞者,更是生產過程的優化者與決策的支持者。投資并深耕于MES系統的開發與應用,意味著工廠正在構建一個實時、透明、高效且持續改進的智能生產管理體系,從而在激烈的市場競爭中贏得先機,邁向真正的智能制造未來。